La maintenance en hauteur des machines comporte des risques bien supérieurs à ceux des activités au sol. Connaître et prévenir ces dangers est fondamental pour garantir la sécurité en hauteur et préserver la continuité opérationnelle.

Glissades ou perte d’équilibre sur passerelles, escaliers et plateformes à plus de 2 m d’un plan stable.

Contre-mesures : lignes de vie rigides/flexibles, garde-corps et harnais certifiés.

Outils ou composants qui tombent et peuvent frapper les opérateurs ou endommager les machines en dessous. Contre-mesures : filets anti-chute, contenants pour outils et longes.

Oscillation violente de l’opérateur attaché, avec risque de collision contre les structures proches. Contre-mesures : ancrages placés au-dessus de la tête et cordons courts.

Après l’arrêt d’une chute, l’opérateur reste suspendu avec risque de syncope. Contre-mesures : procédures de secours rapide et dispositifs de récupération (tripodes, treuils).

Surfaces imbibées ou câbles mal positionnés augmentent le risque de chute. Contre-mesures : sols antidérapants, gestion ordonnée des câbles et signalisation.

Contact avec des parties sous tension ou installations proches. Contre-mesures : différentiels, mise à la terre et EPI isolants.

Engrenages et poulies pouvant coincer mains ou vêtements. Contre-mesures : barrières physiques et procédures lock-out/tag-out.

Le levage de charges en hauteur peut provoquer des blessures. Contre-mesures : aides mécaniques, formation ergonomique et répartition des rotations.

Gaz toxiques ou manque d’oxygène dans des espaces confinés adjacents. Contre-mesures : détecteurs ATEX, ventilation et permis de travail.

Une approche intégrée — combinant systèmes collectifs, EPI et procédures opérationnelles — est la stratégie la plus efficace pour réduire les accidents dans les travaux en hauteur sur machines industrielles.

Respect de la Directive Machines 2006/42/CE et du D.Lgs. 81/2008 pour éviter les sanctions.

Des opérateurs plus sereins travaillent plus efficacement et avec moins de stress.

Prévenir est moins coûteux que gérer des accidents et des réparations exceptionnelles.

La Directive Machines établit que chaque machine doit être conçue pour prévenir les principaux risques mécaniques,

faire l’objet d’une évaluation des risques et être marquée CE pour attester de la conformité aux exigences de sécurité européennes.

Le D.Lgs. 81/2008, Titre IV impose à l’employeur d’effectuer une évaluation détaillée des risques pour toute intervention en hauteur supérieure à 2 m, définissant des procédures opérationnelles sécurisées et l’adoption de systèmes antichute certifiés.

La UNI EN 11578:2015 fournit les spécifications techniques pour les lignes de vie permanentes, incluant critères de résistance, durabilité et méthodes d’essai sur site pour garantir une installation conforme.

La UNI EN 795:2012 complète le cadre réglementaire avec les exigences pour dispositifs mobiles, essentiels pour les interventions temporaires, assurant que chaque unité passe les tests de résistance et de freinage en cas de chute.

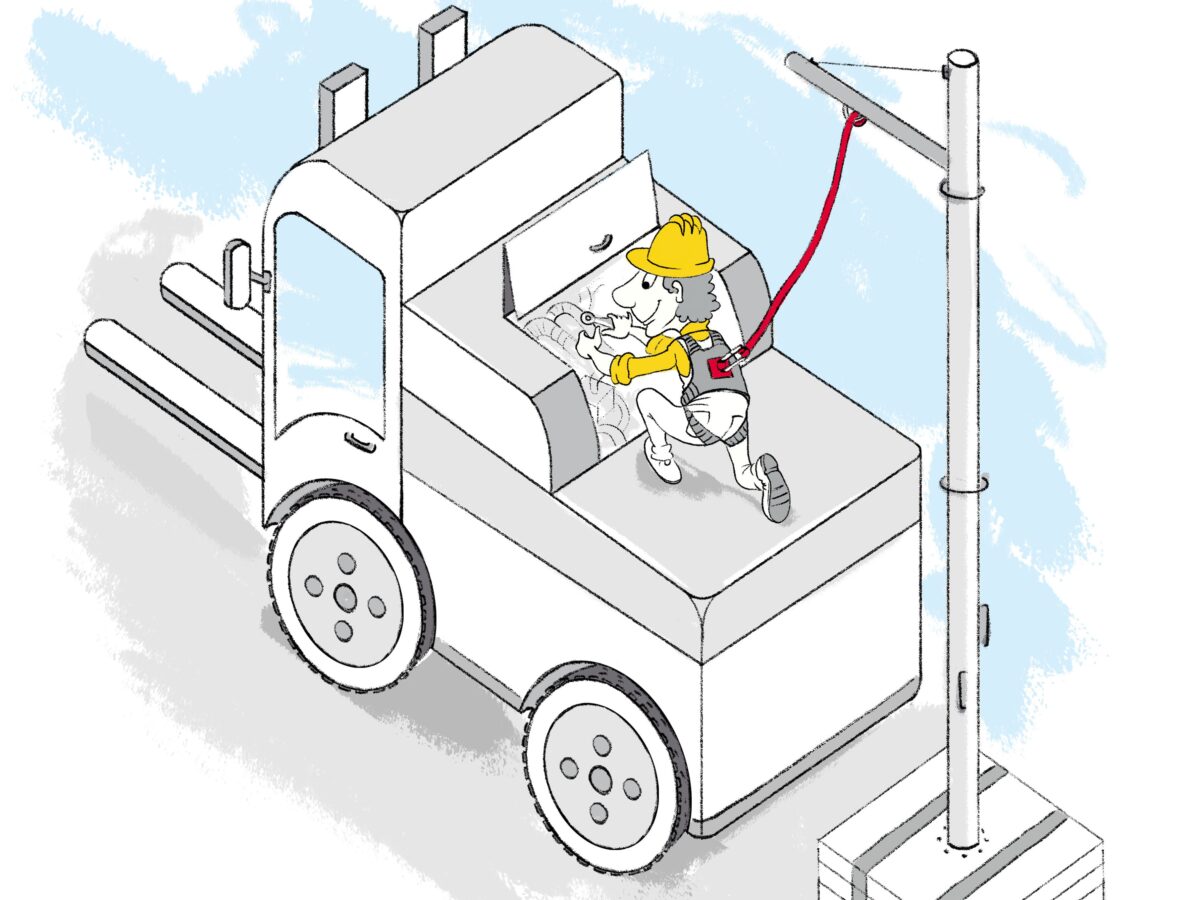

Nous installons des systèmes lestés sur plateformes mobiles (PLE, chariots, élévateurs) pour garantir des ancrages solides sans percer le sol.

Nous connectons fins de course et capteurs de tension directement au PLC pour arrêter la machine si l’opérateur n’est pas correctement attaché.

Interventions sur échafaudages et échelles antichute selon procédures lock-out/tag-out pour garantir sécurité et continuité opérationnelle.

La maîtrise totale et l’application précise des Directives Européennes (2006/42/CE, ATEX), des Normes UNI (UNI EN 11578:2015) et des Normes EN (EN 795:2012) ne sont pas seulement des obligations de conformité : ce sont des leviers stratégiques qui réduisent jusqu’à 40 % la probabilité d’accidents et garantissent une continuité opérationnelle constante.

Relever les défis de la sécurité en hauteur avec un mélange de compétence technique et outils avancés signifie créer un environnement de travail évolué, augmenter l’efficacité des lignes de production et consolider la solidité de votre entreprise aux yeux des clients, partenaires et investisseurs.

Nous invitons tous les acteurs à considérer la sécurité comme un véritable capital entreprise.

Généralement tous les 6 à 12 mois, selon les spécifications du fabricant et les conditions environnementales (postes surélevés, poussières, salinité)

Des poids certifiés sont utilisés pour tester la résistance et la déformation des points d’ancrage et de la ligne de vie lestée.

La Directive Machines 2006/42/CE et le D.Lgs. 81/2008 (Titre IV) – ainsi que les normes UNI EN 11578:2015 et UNI EN 795:2012 pour les dispositifs d’ancrage.